1: ඉන්ජෙක්ෂන් මෝල්ඩින් නිෂ්පාදනවලට ඩිමොල්ඩින් බෑවුමක් ඇත්තේ ඇයි?

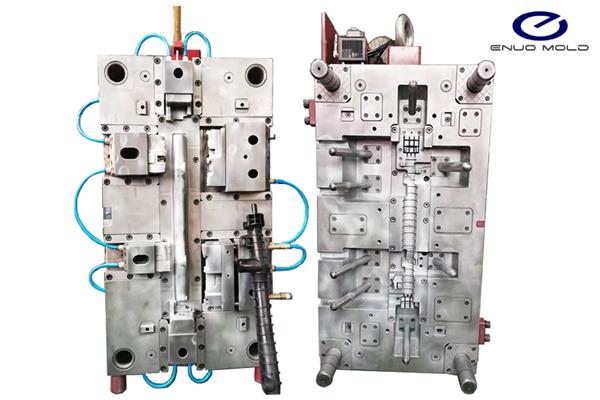

සාමාන්යයෙන්, එන්නත් අච්චු නිෂ්පාදන අනුරූප අච්චු මගින් සකසනු ලැබේ. එන්නත් අච්චු කරන ලද නිෂ්පාදනයක් අච්චු කර සුව කළ පසු, එය අච්චු කුහරයෙන් හෝ හරයෙන් පිටතට ගනු ලැබේ, එය සාමාන්යයෙන් ඩිමෝල්ඩින් ලෙස හැඳින්වේ. වාත්තු හැකිලීම සහ වෙනත් හේතූන් නිසා, ප්ලාස්ටික් කොටස් බොහෝ විට හරය මත තදින් ඔතා හෝ අච්චු කුහරය තුළ සිරවී ඇත. අච්චුවෙන් මුදා හරින අතර එන්නත් කරන ලද අච්චු නිෂ්පාදනයේ මතුපිට කඩා දැමීමේදී සීරීමට ලක්වීම වළක්වයි. එන්නත් අච්චුව සැලසුම් කිරීමේදී, ඉන්ජෙක්ෂන් අච්චු නිෂ්පාදනයේ අභ්යන්තර සහ පිටත පෘෂ්ඨයන් දිශානත දිශාව දිගේ සාධාරණ ඩිමෝල්ඩින් කෝණයක් තිබිය යුතුය.

2: ඉන්ජෙක්ෂන් මෝල්ඩින් නිෂ්පාදනවල ඩිමෝල්ඩින් බෑවුමේ බලපෑම් සාධක

1) කඩා දැමීමේ කෝණයේ ප්රමාණය එන්නත් කරන ලද අච්චු නිෂ්පාදනයේ ක්රියාකාරිත්වය, නිෂ්පාදනයේ ජ්යාමිතිය, උදාහරණයක් ලෙස, නිෂ්පාදනයේ උස හෝ ගැඹුර, බිත්ති ඝණත්වය සහ මතුපිට රළුබව වැනි කුහරයේ මතුපිට තත්ත්වය මත රඳා පවතී. , සැකසුම් රේඛා, ආදිය.

2) දෘඩ ප්ලාස්ටික් වල කෙටුම්පත කෝණය මෘදු ප්ලාස්ටික් වලට වඩා විශාල වේ;

3) ඉන්ජෙක්ෂන් මෝල්ඩ් කළ යුතු නිෂ්පාදනයේ හැඩය වඩාත් සංකීර්ණ වේ, නැතහොත් වැඩි අච්චු සිදුරු සහිත ප්ලාස්ටික් කොටස විශාල ඩිමෝල්ඩින් බෑවුමක් අවශ්ය වේ;

4) ඉන්ජෙක්ෂන් මෝල්ඩින් නිෂ්පාදනයේ උස විශාල නම් සහ කුහරය ගැඹුරු නම්, කුඩා කඩා දැමීමේ බෑවුම භාවිතා කරනු ලැබේ;

5) ඉන්ජෙක්ෂන් මෝල්ඩින් නිෂ්පාදනයේ බිත්ති ඝණත්වය වැඩි වන අතර, හරය එතීමට අභ්යන්තර කුහරයේ බලය වැඩි වන අතර කෙටුම්පත් කෝණය ද විශාල විය යුතුය.

පසු කාලය: අප්රේල්-02-2022